Share

Pin

Tweet

Send

Share

Send

Las lavadoras a menudo fallan, mientras mantienen la eficiencia total de su motor. Su potencia y velocidad real son adecuadas para el uso de esta pieza de repuesto en la fabricación de máquinas caseras. Al final resultó que, un accionamiento eléctrico de este tipo también es una solución ideal para la instalación en una amoladora improvisada.

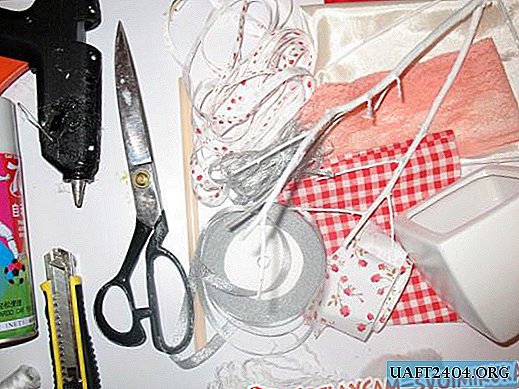

Materiales utilizados

No tardó mucho en hacer:

- motor de la máquina;

- su condensador de arranque nativo;

- parte de la máquina de revestimiento de chapa;

- 4 pies de goma de la lavadora;

- hoja de madera contrachapada;

- una pieza de tubo de paredes gruesas de 5 cm con un diámetro interno de 14 mm;

- 2 rodamientos idénticos;

- sellador de vidrio;

- chapa con una sección transversal de 8 mm;

- esquina 63x63 mm;

- tubo de perfil 40x40 mm;

- tubo de perfil 30x30 mm;

- nuez alargada;

- fleje de acero con una sección transversal de 10 mm;

- Amortiguador de gas para muebles;

- botón de encendido

- tapones de plástico de 30x30 y 40x40 mm;

- Pernos y tuercas M12, M10, M6 y M5.

El detalle principal de toda la estructura:

El proceso de fabricación del molino a partir del motor de la lavadora.

Para empezar, hice los rodillos de tensión.

Este es un metal de fábrica. La nuestra será casera, de madera. La madera contrachapada resistente a la humedad es adecuada para su fabricación, su grosor no es tan importante.

A partir de él, debes hacer panqueques, que luego se pegan en un rodillo. Primero, instalo una broca en un árbol con un diámetro de 102 mm. Corté 9 panqueques de madera contrachapada para el rodillo de plomo. El número de círculos depende del grosor de la madera contrachapada existente y del ancho de la cinta, que luego se utilizará.

Ahora necesitas pegar los panqueques. Primero debes molerlos un poco para eliminar las virutas de la corona. Lubricar el lado de los círculos con pegamento PVA y formar un rodillo ancho de múltiples capas. Para el encolado normal, arreglo la pieza de trabajo debajo de la prensa.

Mientras el rodillo impulsor esté seco, puede hacer un rodillo impulsor. Para ello se utiliza una corona de 64 mm. Nuevamente, usando un taladro, corté 9 panqueques del mismo contrachapado y pegué debajo de la prensa.

Para evitar la estratificación de los rodillos después de que se sequen, hice 2 agujeros laterales en ellos y adicionalmente tiré un par de tornillos a cada lado.

Realizo el equilibrio de los rodillos en el torno, rectificando un poco las irregularidades y logrando la suavidad de las piezas de trabajo.

Para fijar el rodillo impulsor en el eje del motor, debe hacer un adaptador. Para esto, se usa una pieza de un tubo de pared gruesa.

En la mayoría de los casos, se requerirá una tubería con un diámetro interno de 14 mm. Para apretar el tubo en el eje del motor eléctrico, taladro un agujero y corto la rosca M5. En el segundo extremo del tubo, sueldo un tornillo M12.

Expandí el orificio del rodillo impulsor para ajustar el tubo a la mitad de la profundidad. El resto de la parte estrecha incluirá la rosca del perno M12.

En el rodillo impulsado, debe colocar un par de rodamientos, uno a cada lado. Su tamaño no es tan importante, puede usar cualquiera, lo más importante, para un diámetro interno adecuado. Estoy preparando asientos de aterrizaje para cojinetes en un torno.

Para suavizar la superficie de los rodillos, decidí cubrirlos con pegamento de vidrio. Para hacer esto, los arreglo alternativamente en el torno y unto uniformemente alrededor del perímetro y los extremos.

Ahora necesita hacer un marco para instalar el motor eléctrico. Como base utilizo una lámina de metal con una sección transversal de 8 mm. Corté un rectángulo con lados de 220 a 310 mm.

Para el montaje directo del motor, necesitará 2 esquinas. Estoy preparando longitudes de 130 mm. Debajo del motor eléctrico, la esquina 63 era ideal.

Coloco la placa de acero sobre una superficie plana, coloco la esquina y el motor, luego hago una marca para perforar agujeros de montaje con un taladro de 6 mm.

Para que en el futuro la esquina no interfiera con el perno de fijación del rodillo impulsor, debe seleccionar metal cerca del eje. La forma más fácil es cortar un pequeño triángulo.

Monto las esquinas en un motor eléctrico usando cuatro tuercas M6 con una arandela de presión.

Instalo el motor con los soportes en su lugar, hago marcas y sueldo las esquinas a la suela de la máquina.

Corté un blanco de 300 mm de largo de una tubería de perfil de 40x40. Hago otro segmento de la misma longitud, pero ya a partir de una tubería de perfil de 30x30 mm.

Ahora necesita hacer un mecanismo de ajuste de cinta. Para comenzar, tome una tuerca alargada y gire sus bordes.

Lo sueldo a una tira de acero con una sección transversal de 10 mm. Taladro un agujero en la tira y corto la rosca M10 para el perno en el que se fijará el rodillo impulsado.

Luego, desde una tubería cuadrada previamente cortada, 30x30, se suelda una pieza de trabajo en forma de L. Soldé tuercas para arreglar la tira hecha. También fijó una tuerca con un perno en la pared perpendicular del cuadrado opuesto a la cabeza del perno, sobre el cual se montará el rodillo accionado. Al girar o desenroscar un perno corto, será posible cambiar el ángulo del rodillo, configurando así la máquina.

Puse un tubo de perfil de 40x40 verticalmente en la plataforma de la máquina y lo solde. Al mismo tiempo, intento en el lugar para que el rodillo impulsor esté opuesto al líder, que a su vez está montado en el eje del motor.

Para garantizar una tensión suave de la cinta, es necesario instalar un amortiguador de muebles de gas entre el tubo vertical 40x40 y el soporte en forma de L del rodillo 30x30.

Hago la plataforma de soporte para la máquina a partir de los materiales disponibles. Usando una pequeña sección de la tubería de perfil 40x40 y 63a esquina. Hice un corte en la tubería para aumentar el área de soldadura. La esquina estaba unida con pernos, ya que deberá retirarse durante el mantenimiento. Hice todos los espacios en blanco sin tamaño preliminar, simplemente ajustándolos en su lugar.

Y ahora estoy preparando una mesa para enfatizar las piezas mecanizadas. Para hacer esto, uso la misma chapa con una sección transversal de 8 mm. El ancho de la mesa era de 80 mm.

Estoy preparando la base para la mesa. Para hacer esto, tome una tubería de 40x40 120 mm de largo. Perforo un agujero, pulí la cara del extremo en un semicírculo y corté el hilo M10. Hacer pequeñas orejas de chapa. Actuarán como bucles. Sueldo las orejas a la encimera.

Ahora corto los hilos en la suela de la máquina debajo de 4 patas de goma blanda para minimizar la vibración. Se pueden desmontar de una lavadora rota. Inmediatamente corté una pieza en bruto de su cuerpo para la fabricación de una carcasa protectora. Corté una tira de 130 mm de ancho a lo largo de toda la longitud, luego la acorté en su lugar.

En un vicio que usa un martillo, bloques de madera y otros dispositivos, la tira debe doblarse y perforar agujeros para obtener una carcasa protectora completa. Todos los detalles están listos.

Disponiendo de todas las piezas necesarias, pinto los elementos de la máquina.

Es hora de construir. Todo va como constructor. Tendrás que jugar un poco con el botón, el capacitor y los cables de soldadura. Incluso pude encontrar 2 tapones de plástico debajo de la tubería de 30x30 y uno debajo de 40x40, por lo que todo se ve bien.

Como se muestra en la verificación, la potencia del motor es suficiente para el funcionamiento completo de la máquina. Gracias al uso de un amortiguador de gas, es posible montar cinta de esmeril de varias longitudes en los rodillos, con la posibilidad de utilizar consumibles de fábrica, en lugar de pegar la cinta de lijado usted mismo.

Share

Pin

Tweet

Send

Share

Send